前言

21世纪被称为信息时代,而人们对于信息时代最直观的感受是由用电设备的便捷性使用带来的,电芯作为电能输送的最小单元,在这个过程中扮演着十分重要的角色。不知读者朋友们有没有好奇过,电池究竟是怎么生产出来的?近期宁德时代恰好发布了一则关于电池生产的短视频,那么接下来,电池交易网就结合该视频给大家梳理下电池生产的全过程。

生产过程详解

电池虽然看着很简单,但是生产步骤繁多,我们以方形电池的生产为例,详解电池生产过程,电可以把电池生产分为电池制造、电池组装、电池测试3个环节和12个小步骤,以下为详细流程。

电池制造环节

投料

电池投料流程是电池制造中至关重要的环节,它直接影响到电池的性能和安全性。首先,投料前需要对所有原材料进行严格的检验和筛选,确保它们的化学成分、粒度分布和物理形态符合生产标准。

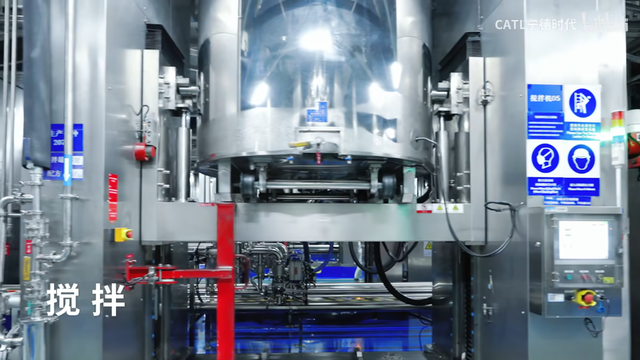

搅拌

接着,根据电池设计的要求,将正极材料、负极材料、导电剂、粘结剂和溶剂等按比例混合。这一过程通常在高速搅拌机中进行,以确保材料混合均匀,避免结块或分离。混合好的浆料需要经过粘度、密度和均匀性的检测,满足涂布或挤压工艺的要求。

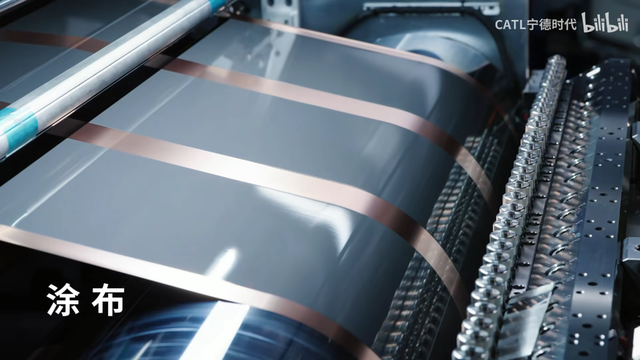

涂布

之后,将制备好的浆料通过涂布机均匀地涂覆在金属箔(如铜箔用于正极,铝箔用于负极)上。涂布过程中要控制涂布速度、厚度和湿度,以保证涂层的均匀性和附着力。

涂布完成后,湿涂层需要经过烘干或烧结过程以去除溶剂和挥发性成分,形成干燥的涂层。烘干通常在受控的环境中进行,以确保涂层的质量和一致性。

冷压

电池冷压流程是电池制造中的一个重要环节,它通常发生在电极涂布和烘干之后。这一步骤的目的是提高电极片的密度,确保电极材料与集流体之间的接触更加紧密,从而降低电池的内阻并提高其电化学性能。冷压过程开始于将干燥的电极片送入冷压机,利用冷压机的压力对电极片进行压实。压实过程中,电极片在没有加热的情况下被压缩,这样可以避免因热效应导致的材料性能变化或损伤。

冷压机通过精密控制的压力和速度参数,对电极片施加均匀的压力,使其厚度减小,密度增加。这一过程需要精确控制,以防止电极材料的过度破碎或分层,这些情况都可能影响电池的性能和寿命。冷压后的电极片会具有更加均匀和紧密的结构,这有助于提高电池的充放电效率和循环稳定性。

模切

模切过程发生在冷压之后,它涉及将冷压后的电极片按照预定尺寸进行精确裁剪,以适应电池设计要求。模切通常使用高精度的模切机,该机器配备有特制的刀具和压力系统,能够确保电极片被均匀、准确地切割成所需形状。在模切过程中,电极片被放置在模切机的工作台上,通过精确控制的刀具压力,电极片被切割成具有特定尺寸和形状的极片。这一步骤要求极高的精度,因为电极片的尺寸和形状直接影响电池的组装和性能。

模切后的极片边缘需要平滑无毛刺,以避免在电池组装过程中损伤隔膜或影响电池内部结构的稳定性。模切完成后,极片将被检查其尺寸精度和外观质量,确保它们符合电池制造的严格标准,然后才能用于下一步的电池组装过程。

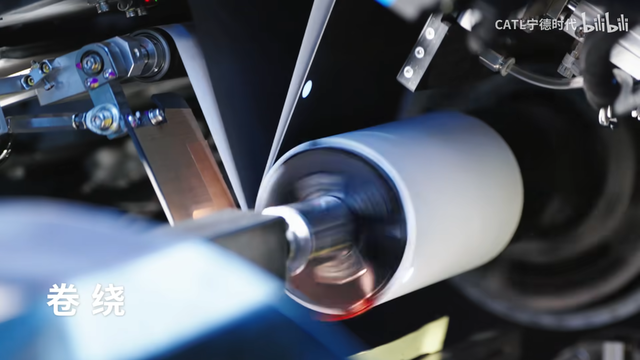

卷绕

接下来是卷绕流程,卷绕是将正负极片和隔膜按照特定的顺序层叠卷起来,形成电池的核心部分,即卷芯。在卷绕开始之前,正负极片经过模切到精确尺寸,隔膜也被裁剪成相应的大小。卷绕过程中,首先将负极片放置在卷绕机的中心轴上,然后覆盖上一层隔膜,接着覆盖正极片,如此交替层叠。层叠的边缘需要精确对齐,以确保卷芯的紧密和均匀。随后,卷绕机的卷轴逐渐收紧,将层叠材料紧密卷绕成圆柱形卷芯。

在整个卷绕过程中,需要控制卷绕的张力和速度,以防止材料的损伤或卷芯的不均匀。卷绕完成后,卷芯会被小心地从卷轴上取下,并进行尺寸和外观检查,确保其满足电池制造的质量要求。合格的卷芯将被用于下一步的电池组装,如装入电池壳体、注入电解液和密封等工序。卷绕流程的精确控制对电池的性能、安全性和一致性至关重要。

电池组装环节

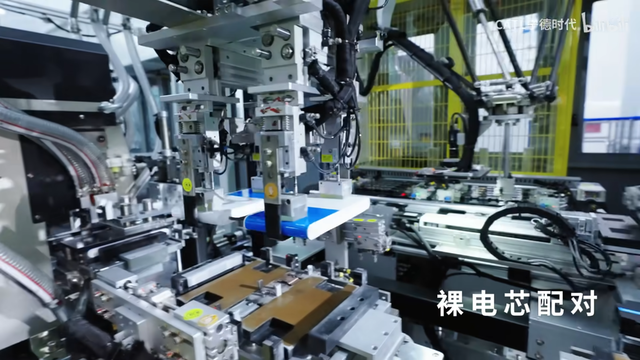

裸电芯配对

卷绕结束就会得到一个裸电芯,接下来会对裸电芯进行配对,以确保了电池的电化学性能和安全性。在裸电芯配对过程中,首先会从卷绕或叠片工艺得到的多个裸电芯中,根据电池设计的要求,挑选出容量、内阻和电压等电化学性能参数相近的电芯进行配组。这一步骤至关重要,因为电芯之间的不一致可能会导致电池组在充放电过程中的不均衡,影响电池组的整体性能和寿命。

配对过程中,使用专业的测试设备对每个裸电芯进行细致的检测,包括但不限于电压、容量、内阻和自放电率等参数的测量。通过精确的数据比对和筛选,将性能最匹配的电芯组合在一起,形成电池模块或电池包。此外,配对过程中还需检查电芯的外观,确保没有损伤、变形或污染等问题。完成配对的电芯随后将被用于电池组的组装,与其他电池管理系统(BMS)组件一起,确保电池组的安全运行和最佳性能。

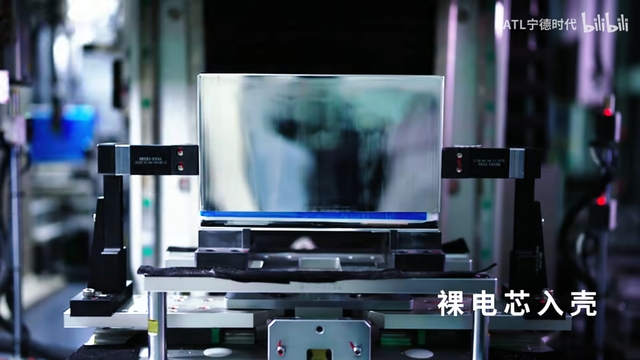

裸电芯入壳

配对完的裸电芯将装入电池外壳,也就是将未经封装的锂离子电芯装入电池外壳的过程。这个过程通常包括几个关键步骤:首先,对裸电芯进行检测,确保其性能和安全性符合标准。然后,选择合适的电池外壳,外壳需要根据电芯的尺寸和形状设计,以确保良好的配合和保护。

接下来,将电芯小心地放入外壳中,确保电芯与外壳之间没有空隙,避免在电池使用过程中发生短路或机械损伤。在电芯入壳后,可能还需要进行一些固定操作,如使用胶水或螺丝等,以确保电芯在外壳中的稳定性。最后,进行密封处理,确保电池的密封性,防止水分和杂质进入,影响电池性能和寿命。

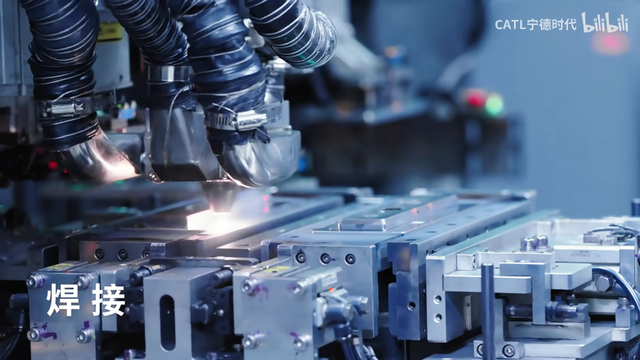

焊接

接下来会进行电池焊接,就是是将电池的正负极连接到电路板上或其他电池组件上。这一过程首先需要准备适当的焊接工具和材料,包括焊接铁、焊锡、助焊剂等。在焊接前,要确保电池极耳和电路板接触点的清洁,以避免焊接不良。焊接时,使用适量的助焊剂以降低金属氧化层的电阻,提高焊接质量。接着,将焊接铁加热至适当温度,蘸取焊锡并迅速将焊点与电池极耳或电路板接触点对接,使焊锡融化并牢固地连接两者。

焊接完成后,需要检查焊点是否光滑、无虚焊或冷焊现象,确保电气连接的可靠性。整个焊接过程要求操作者具备一定的技巧和经验,以防止过热损坏电池或造成安全隐患。

烘烤

焊接技术的电池接下来进入烘烤环节,主要目的是去除电池内部的水分和可挥发性物质,从而提高电池的安全性和性能。在烘烤过程中,电池被放置在控制好温度和湿度的烘烤箱内。通常,烘烤温度会设置在电池材料的安全温度范围内,以确保电池材料不会因高温而受损。烘烤时间则根据电池的类型和制造工艺来确定,以确保水分和可挥发性物质被充分去除。在烘烤过程中,需要密切监控温度和时间,以防止电池过热或烘烤不充分。烘烤完成后,电池需要在适当的环境下冷却,以恢复其原始状态。

烘烤过程对电池的最终性能和安全性至关重要。通过烘烤,可以减少电池在使用过程中因水分引起的化学反应,降低电池短路和热失控的风险。此外,烘烤还能帮助电池材料达到更好的结晶状态,提高电池的充放电效率和循环稳定性。

注液

电池组装最后一个步骤是注液,这一过程涉及将电解液注入电池的正负极之间。注液前,电池的外壳和电极组装完成后,需要确保电池内部清洁无尘,避免杂质混入电解液中影响电池性能。注液通常在干燥的环境下进行,以减少水分的混入。电解液是一种特殊的化学物质,具有高离子导电性,能够促进锂离子在电池内部的迁移。

注液时,操作者会使用注液机或注射器将电解液精确地注入电池内部,确保电解液均匀分布在电极材料中。注液量需要严格控制,过多或过少都会影响电池的性能和安全性。注液完成后,电池需要进行密封处理,以防止电解液泄漏或外界杂质的侵入。

电池测试环节

静置测试

电池生产的最后一个环节就是电池测试,其目的是确保电池在注液和封装后的稳定性和安全性。在这一过程中,电池首先被放置在一个恒温恒湿的环境中,以模拟实际使用条件。电池在静置状态下,其内部的化学反应会逐渐达到平衡,这有助于减少电池在后续使用过程中的膨胀和泄漏风险。测试期间,电池的电压、温度和外观变化会被持续监测,以确保没有异常现象发生。

如果电池在静置期间出现电压下降、温度异常升高或外观变形等问题,这可能表明电池内部存在问题,需要进行进一步的分析和处理。静置测试通常持续数小时至数天,具体时间根据电池的类型和制造商的工艺要求而定。这一测试过程对于评估电池的长期可靠性和安全性至关重要,是电池出厂前不可或缺的环节。

电池交易网总结

通过对宁德时代电池生产流程的梳理,我们发现这是一个涉及多个精细步骤的复杂过程,从原材料的投料、搅拌、涂布、烘干、冷压、模切、卷绕,到电池组装的裸电芯配对、入壳、焊接、烘烤、注液,再到最终的静置测试,每一个环节都至关重要,确保了电池的质量和性能。这个过程不仅需要精确的工艺控制,还需要先进的设备和严格的质量检测,以保证电池的安全性和可靠性。

好在随着技术的不断进步和市场需求的增长,电池制造业正朝着自动化、智能化的方向发展。通过优化生产工艺和提高制造效率,电池制造商能够生产出性能更优、安全性更高的电池产品,满足不同领域对高效能源存储的需求。

评论0